Ob bei Autoreifen oder Zahnrädern in der Produktion – Reibung und Verschleiß führen zu Verlusten. In Deutschland entsteht so jährlich ein volkswirtschaftlicher Schaden, der rund fünf Prozent des Bruttoinlandsproduktes ausmacht. Daher ist es wichtig, Materialkombinationen wie Kunststoff-Metall-Systeme mit einem besseren Reibungsverhalten zu entwickeln. Hierbei spielt die sogenannte tribologische Prüfung eine Rolle. Kaiserslauterer Forscher haben dafür erstmals ein System entwickelt, das Verschleißphasen automatisch erkennt und Daten direkt analysiert. Die Technik stellen sie vom 12. bis 16. April bei der digitalen Hannover Messe am Gemeinschaftsstand Forschung und Innovation Rheinland-Pfalz vor.

Am Lehrstuhl für Verbundwerkstoffe bei Professor Dr. Alois K. Schlarb an der Technischen Universität Kaiserslautern (TUK) entwickeln die Forscher neuartige Materialen. Sie untersuchen dabei unter anderem, wie sich die Lebensdauer unter Einwirkung von Reibung und Verschleiß erhöhen lässt. Experten sprechen in diesem Zusammenhang von Tribologie, der Wissenschaft von Reibung, Verschleiß und Schmierung.

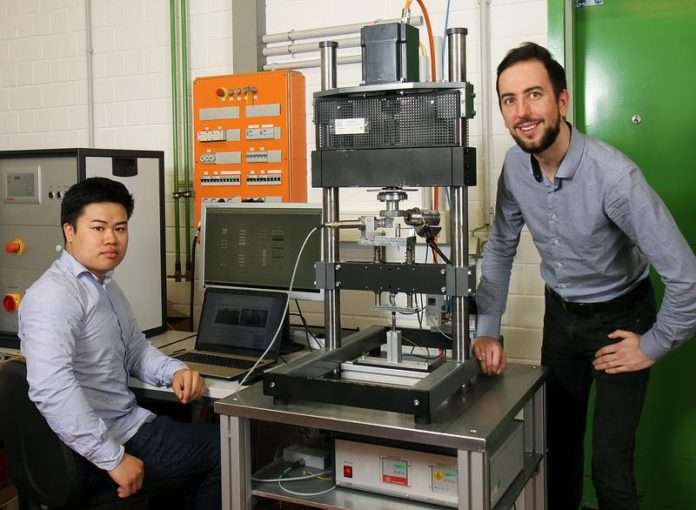

Zum Einsatz kommen dazu verschiedene Prüfmaschinen wie das Stift-Scheibe-Tribometer, auch Pin-on-disc genannt. Dabei wird eine kleine rechteckige Probe (Stift) in eine Halterung gespannt. Darüber wird eine Metallscheibe eingesetzt, die direkt auf der Probe aufliegt. In diesem Prüfstand kann sich die Scheibe mehrere Stunden drehen. An dem Gerät gibt es Sensoren, die die Anpress- und Reibungskraft messen, ein Infrarotsensor erfasst zudem die Temperatur. „Dabei geben wir die Geschwindigkeit mittels eines Motors und die Anpresskraft der Scheibe mittels Luftdruck vor, auch die Temperatur lässt sich regeln“, sagt Doktorand Sebastian Kamerling. „Mit dieser Technik stellen wir unterschiedliche Bedingungen nach, denen Bauteile im laufenden Betrieb ausgesetzt sind“, so der Ingenieur weiter. „Die Messewerte helfen uns, zu sehen, wie sich die Materialpaarung verhält. Darunter verstehen wir die Kombination aus einem Grundkörper aus Kunststoff mit einem Gegenkörper aus Metall; einfach gesagt ein Kunststoff-Metall-System.“

Das Besondere: Für diese Prüfung haben die Kaiserslauterer Ingenieure nun ein weltweit einzigartiges System entwickelt. „Es steuert zum einen die Maschine“, fährt Kamerling fort. „Dabei erkennt es, wann eine konstante Phase erreicht wird, das heißt, wann die für die Praxis relevante Verschleißphase beginnt und die eigentliche Messung anfangen kann.“ Bislang war dazu eine manuelle Steuerung nötig. Auch ist die Technik in der Lage, automatisch ein neues Lastniveau einzustellen. Hinzu kommt, dass das System die anfallenden Daten direkt auswertet. „Wir können mit unserer Methode wesentlich mehr Daten in kürzerer Zeit messen und analysieren“, sagt der Forscher weiter. „Dies hilft uns beispielsweise auch, die Eigenschaften der Materialprobe viel präziser zu charakterisieren.“

Das Verfahren ist nicht nur für die Forschung, sondern auch für die Industrie interessant, da solche Prüftechniken in vielen Unternehmen eine Rolle spielen, um den Materialverschleiß zu ermitteln. Die Technologie kann dabei helfen, diese Arbeit schneller und effizienter ablaufen zu lassen. Der Versuchsaufwand wird mit der neuen Methode deutlich reduziert. Aber auch Material- und Kostenaufwand lassen sich auf diese Weise verringern.

Auf der Hannover Messe präsentieren sie ihre Prüfmaschine und das speziell dafür entwickelte Steuer- und Messsystem.

Bu: Für ihre Prüfmaschine haben die Forscher eine neue Software entwickelt. Im Bild zu sehen sind Minh-Hai Le and Sebastian Kamerling. Foto: Koziel/TUK

Quelle Text/Bild:

TU Kaiserslautern

Hochschulkommunikation

Gottlieb-Daimler-Straße 47

67663 Kaiserslautern

www.uni-kl.de

Kaiserslautern, 29.03.2021

und dann

und dann